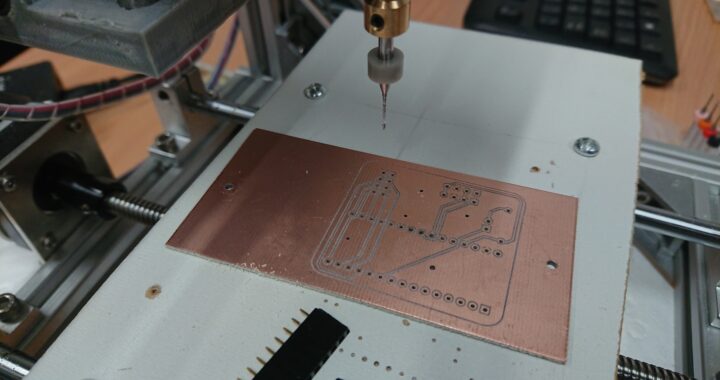

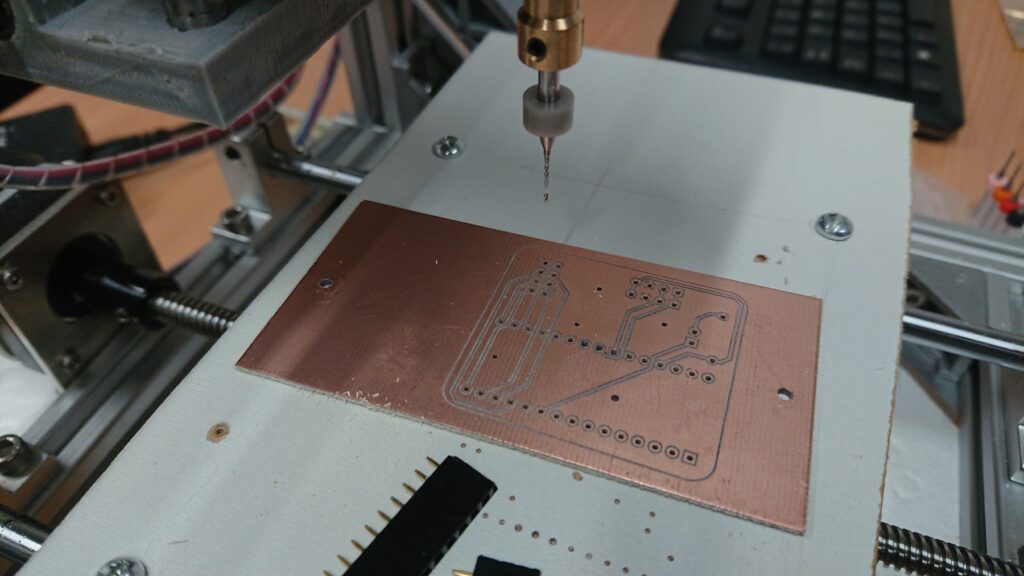

Projekt płytki został lekko zmieniony: mamy arduino Nano + LED + rezystor + wyprowadzenie na nRF24 (spi) oraz na OLED i2c. Grubość ścieżek 0.4 mm (choć z poprzedniego tygodnia testów wiemy, że i 0.25 mm daje radę na tej maszynie). Teraz Pan Bartek skupił się na wierceniu otworów na elementy lutowane – było z tym trochę zabawy 😉

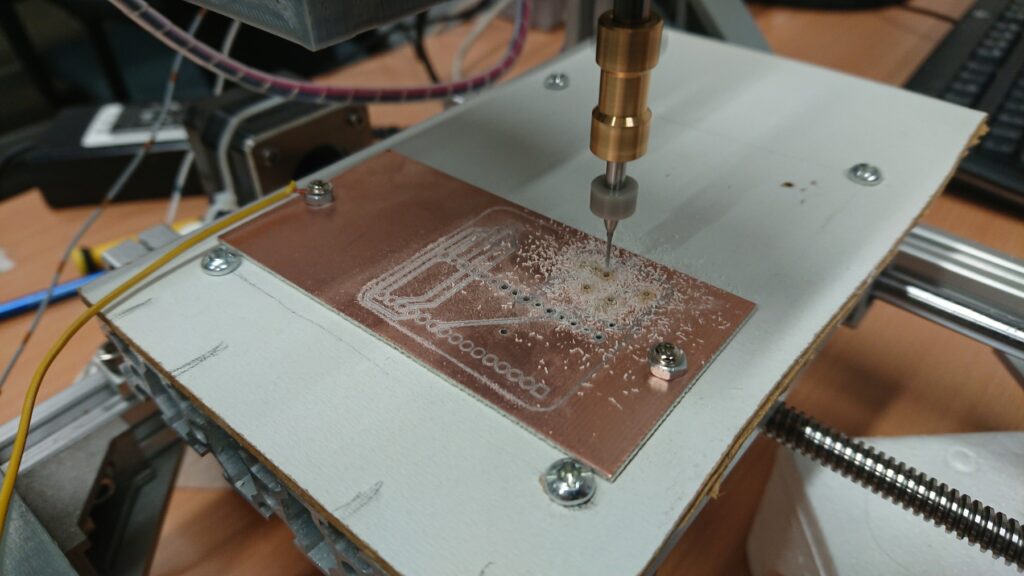

Najpierw zamontowaliśmy płytkę miedzianą do stołu za pomocą dwóch śrub. Poprzednio była taśma dwustronna jako tymczasowe rozwiązanie, teraz to poprawiamy. Dwie śruby to też słaby pomysł, bo płytka po ich dokręceniu wybrzusza się rogami do góry. Oczywiście skanujemy płaszczyznę tworząc mapę wysokości, ale Pan Bartek uparł się na próbkowanie 3×3 😛 Ja proponowałem większe, ale co tam… to nie mój projekt 😉 To skanowanie okazało się jednak za skromne – z prawej strony frezowania wyraźnie słychać było zgrzyty frezu, jakby prowadzony był za głęboko… Na przyszłość trzeba zwiększyć rozdzielczość tej mapy wysokości (tworzy się szybko, więc po co upierać się na 3×3?) i zastosować 4 punkty mocowania (a nie tylko 2).

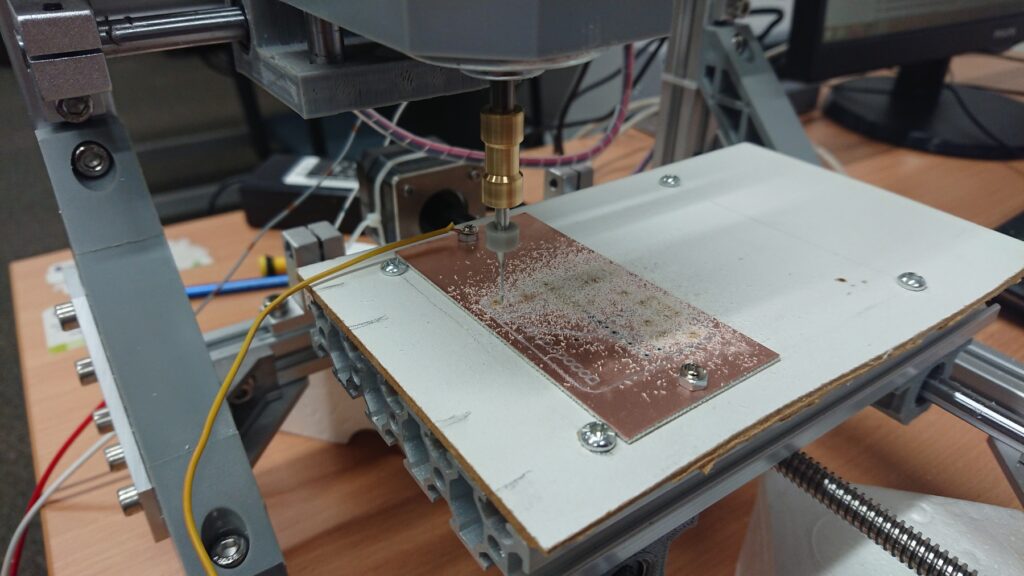

Frezowanie ścieżek zakończone. Teraz dziurki – pierwsze 4 poszły szybko, wiertłem 1.1mm (miało być 1mm, ale opisy na wiertłach takie malutkie, że faktycznie użyliśmy 1.1 mm). Sprawdzilismy, że te otwory są jakby za duże, więc zatrzymaliśmy maszynę i zmieniliśmy wiertło na 0.8mm. Było zabawnie, bo przez nieuwagę zapomnieliśmy o zapisaniu referencyjnego położenia na osi Z (pomimo kalibracji wykonanej zgodnie ze sztuką). W wyniku tego otwór chciał się przewiercić przez stół 😉 Miny głębokość wiercenia 3mm, ale jak się ma źle ustawioną oś Z to te 3mm oznacza przewiercenie na wylot stołu. Dlatego szybko praca maszyny została przerwana przez odłączenie zasilania (w prawdziwych maszynach jest taki czerwony grzybek – awaryjne wyłączenie, ale tutaj wtyczka zasilania i tyle w temacie). Uff… ale ale – chcemy kontynuować pracę z przygotowaną płytką, i wywierconymi już 4 otworami. W czym problem? Aktualnie pracujemy na maszynie bez krańcówek, czyli punkt (0,0) na osiach (x,y) został wybrany dowolnie. Po odłączeniu zasilania nie mamy już tej informacji! Co zrobiliśmy? Ręcznie nakierowaliśmy wiertło nad pierwszy otwór – tak „na oko”, ja mówiłem „jeszcze trochę w lewo”, a Pan Bartek i tak robił swoje 😉 Następnie podejrzeliśmy pierwsze instrukcje G-CODE i zobaczyliśmy, że pierwsza dziurka to instrukcja G00 X18.700 Y25.000. Czyli ręcznie cofnęliśmy wiertło do pozycji startowej – wydając instrukcję G00 X-18.700 Y-25.000. To wystarczyło – mamy poprzednio (sprzed awaryjnego wyłączenie zasilania) ustalony punkt (0,0) i możemy kontynuować pracę wiertła. Udało się.

(c) K.G. 2021